精密製造、特に金型の設計と製造において、表面粗さは性能、寿命、そして製品品質に直接影響を与える重要なパラメータです。金型部品は高圧環境、摩擦力、そして厳しい公差にさらされるため、表面状態は金型全体の機能にとって重要な要素となります。

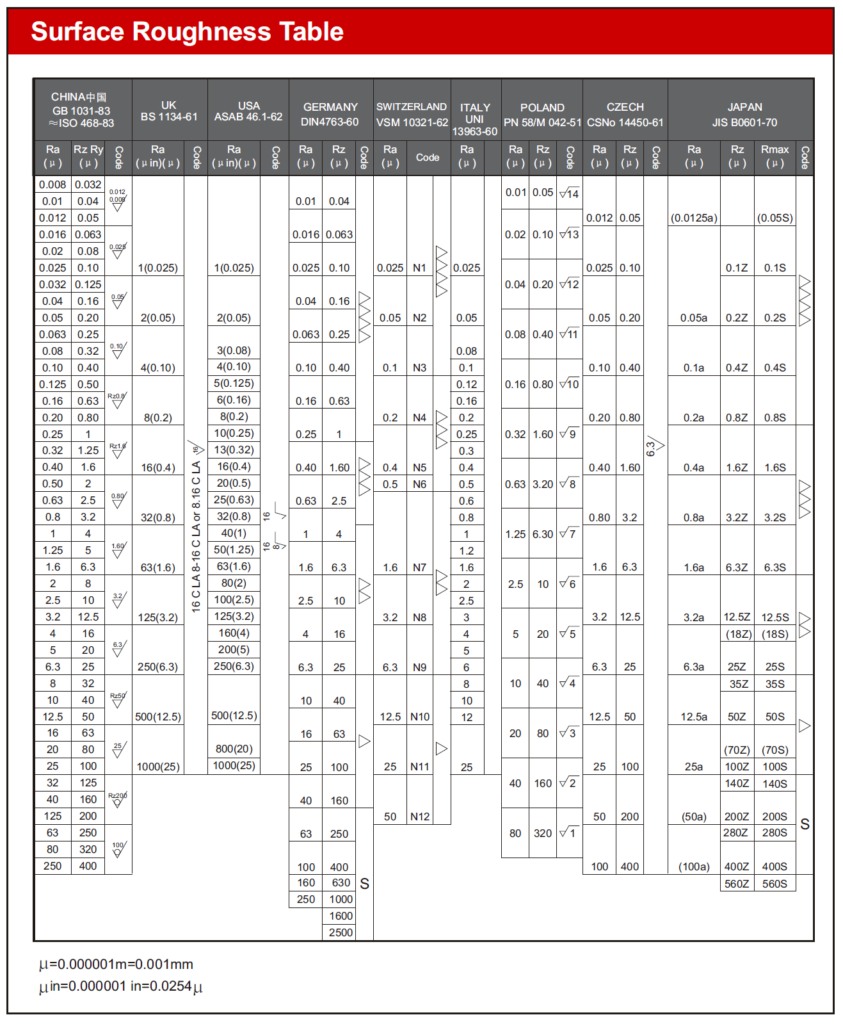

表面粗さ、しばしば Ra (平均粗さ)は、部品の表面における微細な凹凸を指します。これらの凹凸は通常、機械加工工程によって生じ、ミクロン(µm)単位で測定されます。Ra値が低いほど、表面は滑らかになります。

表面粗さは国際的にISO 4287およびASME B46.1に標準化されています。金型部品の場合、粗さの等級は一般的にRa 0.1µm(超鏡面研磨)からRa 3.2µm(標準機械仕上げ)までの範囲です。特定の表面品質は、金型の各部(コア、キャビティ、ランナー、エジェクタピンなど)の機能に応じて選択されます。

表面粗さは、金型の耐久性、離型性、寸法精度に大きな影響を与えます。表面仕上げが悪いと、以下のような問題が発生する可能性があります。

摩耗と摩擦の増加: 表面が粗いと、可動部品間の接触面積と摩擦が増加します。時間の経過とともに、摩耗が進行します。 特に高精度射出成形金型におけるコアピン、ガイドポスト、スライド機構など。

型から外すのが困難: プラスチック射出成形や圧縮成形などの用途では、粗いキャビティによって部品の取り出しが妨げられ、完成品が変形したり損傷したりする可能性があります。

製品の美観と欠陥: 金型の表面は、成形品の表面に直接影響を与えます。表面粗さが大きいと、プラスチック部品に目に見える欠陥、ウェルドライン、フローマークなどが生じる可能性があり、これらは消費者向け製品には許容されません。 小型キッチン家電 または化粧品のパッケージ。

腐食感受性: 粗い表面の微細な谷間に水分や残留物が閉じ込められ、特に P20 または H13 工具鋼で作られた金型では腐食が加速される可能性があります。

金型表面仕上げの改善は、材料の選択、 精密加工、 様々な表面処理があります。以下に広く使用されている方法をいくつか示します。

最新のCNC加工 先端が細い超硬工具やPCD工具を使用することで、Ra 0.4 µmまでの表面仕上げが可能です。複雑な金型形状の場合、 EDM仕上げ部品 Ra 値を 1.0 µm 未満に下げるには二次研磨が必要になる場合があります。

金型の表面仕上げを改善する最も一般的な方法は、機械研磨です。これには以下のものが含まれます。

手作業による研磨 ダイヤモンドペーストまたは研磨紙を使用して、粗いものから細かいものへと段階的に研磨します。

電解研磨微細な突起を除去して表面を滑らかにする電気化学プロセス。

超音波研磨高周波振動を利用して鏡面仕上げを実現するもので、特に複雑な形状や狭い空洞に見られるような、 精密金型インサート.

表面エンジニアリングにより、滑らかさと耐久性の両方を向上させることができます。

PVD(物理蒸着)コーティング TiN や CrN などのコーティングは、摩擦を大幅に低減し、耐摩耗性を向上させます。

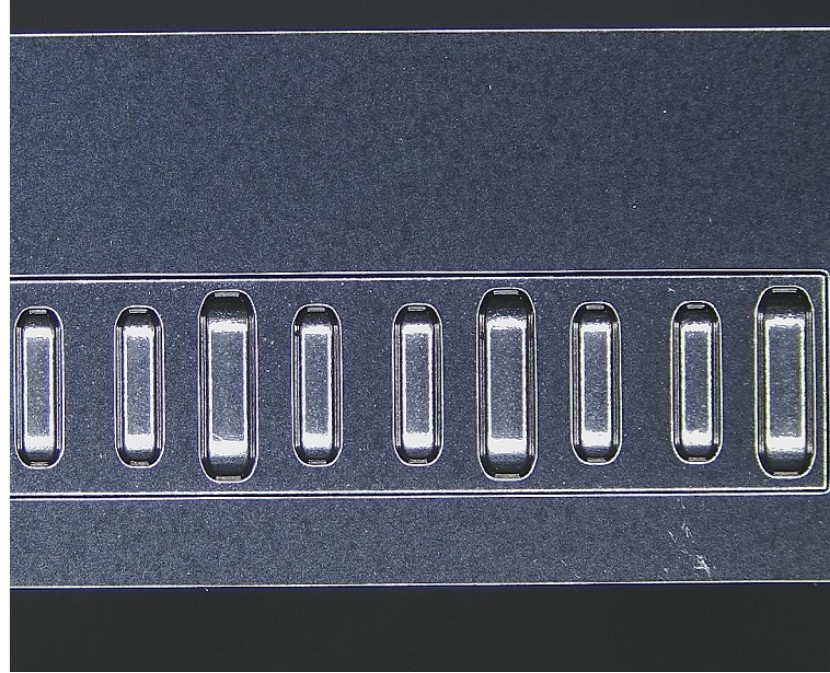

窒化またはDLC(ダイヤモンドライクカーボン)コーティング 次のような用途の多連鋳型によく使用されます。 多数個取りプラスチック部品 電子機器業界や自動車業界で。

これらの方法は、表面粗さを低減するだけでなく、工具寿命を延ばし、メンテナンス頻度を減らし、金型性能の一貫性を向上させます。

金型設計段階では、エンジニアは各部品の機能に基づいて必要な表面粗さを決定する必要があります。これには、適切な金型鋼材の選択、技術図面における粗さの等級の指定、そして表面仕上げ目標と製品要件の整合が含まれます。

例えば、 透明部品の射出成形金型導光板や食品容器などに使用される部品では、光学的な透明性を確保するために、極めて低い表面粗さ(Ra 0.2 µm以下)が求められます。一方、構造部品ではより高い粗さが許容されるため、研磨時間とコストを削減できます。

表面仕上げ基準を適切に文書化することも、品質保証と再現可能な製造結果にとって重要です。

表面粗さは単なる見た目の良し悪しをはるかに超える特性であり、金型寿命、部品品質、そして生産効率に中心的な役割を果たします。摩擦の低減や離型性の向上から、厳しい美観要件への適合に至るまで、表面仕上げパラメータは綿密に管理する必要があります。

高性能分野に従事する金型メーカーや製造業者向け 小型キッチン家電ツール または精密電子機器の筐体では、適切な表面粗さ戦略を理解して適用することで、優れた最終製品と信頼性の高い生産サイクルが保証されます。製品要件を当社のメールアドレスに送信できます。 sales0l@dghongyumold.com24 時間以内にご連絡し、最も専門的なソリューションをご提供いたします。