金属プレス加工の分野において、金型材料の選択は長期的な安定性、工具寿命、そして部品品質を確保する上で極めて重要です。最も先進的な選択肢として、 炭化タングステン (一般にタングステン鋼と呼ばれる)と セラミック材料どちらも独自の利点を提供します。 我々は、物理的な側面を含む複数の技術的観点から両者を比較する。 特性、加工性、 そして アプリケーションシナリオ、スタンピングダイのニーズに最適な材料を決定するのに役立ちます。

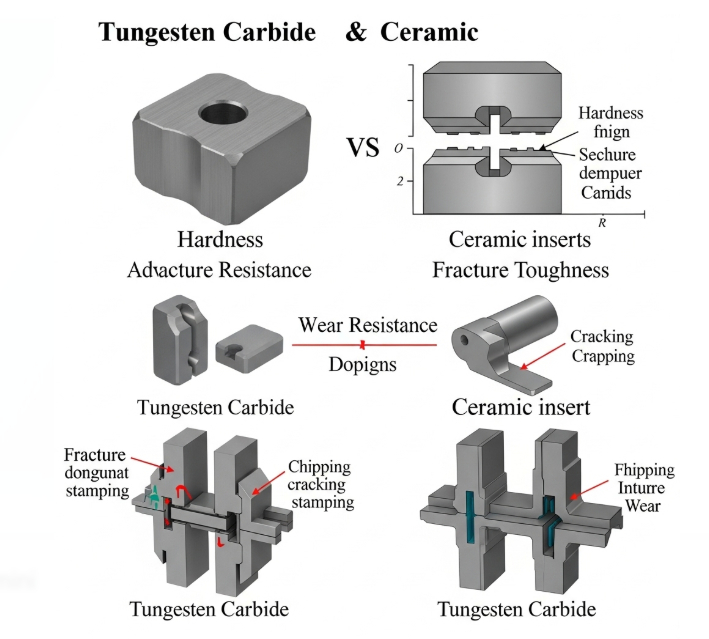

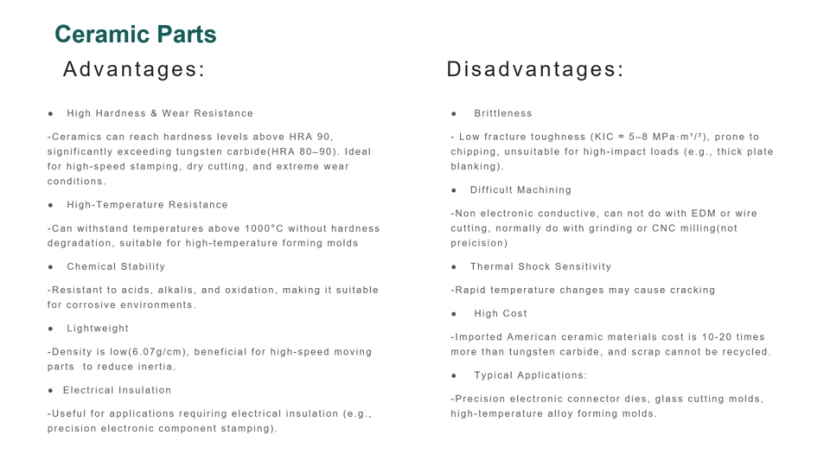

1. 硬度と耐摩耗性

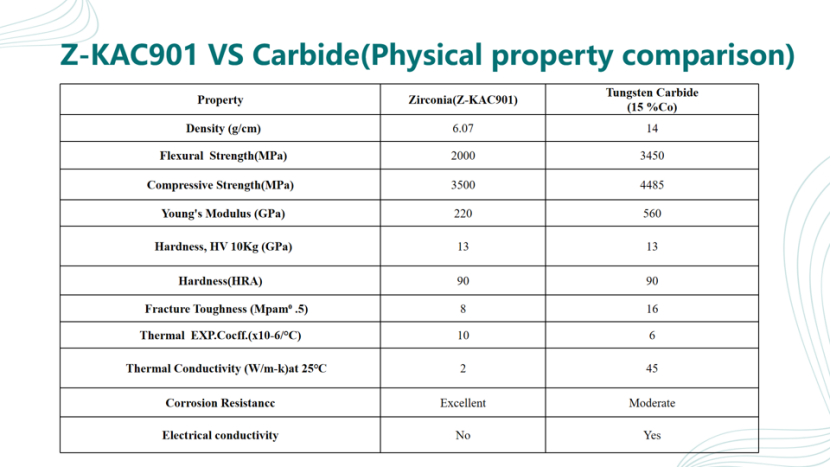

セラミック材料は並外れた硬度を示し、多くの場合 HRA 90典型的な HRA 80~90 タングステンカーバイドの幅広いラインナップ。そのため、セラミックは、刃先の鋭さと耐久性が重要となる高速・微細加工のスタンピングダイに特に適しています。タングステンカーバイドは硬度がやや劣るものの、ほとんどの高負荷用途、特に耐衝撃性が求められる用途では十分な耐久性を備えています。

2. 耐熱性

セラミックは熱環境においてタングステンカーバイドよりも優れた性能を発揮します。セラミックは、100℃を超える温度でも構造の完全性と硬度を維持できます。 1000℃、それらは理想的です 高温成形金型炭化タングステンは比較的安定していますが、高温になると硬度が失われ、熱疲労の影響を受けやすくなります。

3. 化学的安定性と耐酸化性

セラミックは化学的に不活性です。酸、アルカリ、酸化に対する耐性があるため、 腐食性環境、 のような 電子部品のスタンピング または 化学処理ツール一方、炭化タングステンは、特に湿気の多い環境や化学的に活性な環境では、腐食しやすくなります。

4. 密度と慣性

セラミックの 低密度(≈6.07 g/cm³) 移動質量を最小限に抑えることで高速アプリケーションで優位性を発揮し、 機械的慣性タングステンは密度が非常に高いため、重量がシステムダイナミクスの要素となる場合には理想的ではありません。

1. 脆さ vs. 靭性

セラミックの大きな欠点の一つは、 脆さセラミック金型は破壊靭性が低い(K_IC ≈ 5~8 MPa·m¹/²)ため、 欠けやひび割れ 高い衝撃荷重下でも耐えられる。一方、炭化タングステンはより靭性が高く、次のような用途に適している。 厚板打ち抜き または操作 頻繁な動的力.

2. 製造技術

セラミック材料は非導電性であるため、 EDM(放電加工) または ワイヤー切断。 その代わり、 研削またはCNCフライス加工 が使用される場合、加工時間が長くなり、精度が制限されることがよくあります。タングステンカーバイドは導電性があるため、より幅広い加工オプションに対応し、 より複雑な金型設計、 含む マルチキャビティまたは段付き形状ツール.

3. コストとリサイクル性

陶磁器、特に高級輸入品は高価で、 炭化タングステンよりも10~20倍高価さらに、セラミックスクラップはリサイクルできず、材料の無駄が増えます。一方、タングステンカーバイドは リサイクル可能ライフサイクルコストの削減に役立ちます。特に、 量産 環境。

理想的な金型材料を選択する際には、評価することが重要です。 動作条件、部品仕様、 そして 経済的制約.

セラミックを選択する場合:

タングステンカーバイドを選択する場合:

どの素材が優れているかという問いに、万能の答えはありません。 金属打ち抜き金型に最適な選択肢 あなたの 特定のアプリケーションのニーズ:

応募書類で強調したいのは 精度、耐薬品性、 そして 熱安定性, 陶器 推奨されるオプションです。

のために 衝撃の大きい, 複雑な、 または コスト重視の運用, 炭化タングステン 信頼できる主力製品であり続けます。

これらの材料を慎重に選択することで、 工具寿命, 部品精度、 そして 全体的な生産効率現代のスタンピング操作において最適な結果を保証します。